Automatische grote filterpers voor afvalwaterfiltratie

✧ Producteigenschappen

A,Filtratiedruk:0,6 MPa - 1,0 MPa - 1,3 MPa - 1,6 MPa (keuze)

B,Filtratietemperatuur:45℃/ kamertemperatuur; 80℃/ hoge temperatuur; 100℃/ hoge temperatuur.De grondstofverhouding van filterplaten die bij verschillende temperaturen worden geproduceerd, is niet hetzelfde en ook de dikte van de filterplaten is niet hetzelfde.

C-1、Afvoermethode - open stroming: Onder de linker- en rechterkant van elke filterplaat moeten kranen en een bijpassende spoelbak worden geïnstalleerd. Open stroming wordt gebruikt voor vloeistoffen die niet worden opgevangen.

C-2、Vloeistofafvoermethode cverliezenflow:Onder de toevoerzijde van de filterpers bevinden zich twee dicht bij elkaar gelegen hoofdleidingen voor de uitlaat, die verbonden zijn met de vloeistofopvangtank. Als de vloeistof moet worden opgevangen, of als de vloeistof vluchtig, stinkend, brandbaar of explosief is, wordt donkere stroming gebruikt.

D-1、Keuze van filterdoekmateriaal: De pH-waarde van de vloeistof bepaalt het materiaal van het filterdoek. PH1-5 is zuur polyesterfilterdoek, PH8-14 is alkalisch polypropyleenfilterdoek. Voor de viskeuze vloeistof of vaste stof kiest u bij voorkeur keperfilterdoek, en voor de niet-viskeuze vloeistof of vaste stof gewoon filterdoek.

D-2、Keuze van filterdoekgaas: De vloeistof wordt gescheiden en het bijbehorende mesh-getal wordt geselecteerd voor verschillende vaste deeltjesgroottes. Filterdoek mesh-bereik 100-1000 mesh. Omrekening van micron naar mesh (1UM = 15.000 mesh – theoretisch).

E、Oppervlaktebehandeling van rekken:pH-waarde neutraal of zwak zuur-base; het oppervlak van het filterpersframe wordt eerst gezandstraald en vervolgens gespoten met primer en corrosiewerende verf. De pH-waarde is sterk zuur of sterk alkalisch; het oppervlak van het filterpersframe wordt gezandstraald, gespoten met primer en bekleed met roestvrij staal of PP-plaat.

F,Filterkoek wassen: Wanneer er vaste stoffen moeten worden teruggewonnen, is de filterkoek sterk zuur of basisch. Wanneer de filterkoek met water moet worden gewassen, kunt u een e-mail sturen om informatie op te vragen over de wasmethode.

G,Selectie van filterpersvoedingspompen:De verhouding tussen vaste stof en vloeistof, de zuurgraad, de temperatuur en de eigenschappen van de vloeistof verschillen, waardoor verschillende toevoerpompen nodig zijn. Stuur een e-mail voor meer informatie.

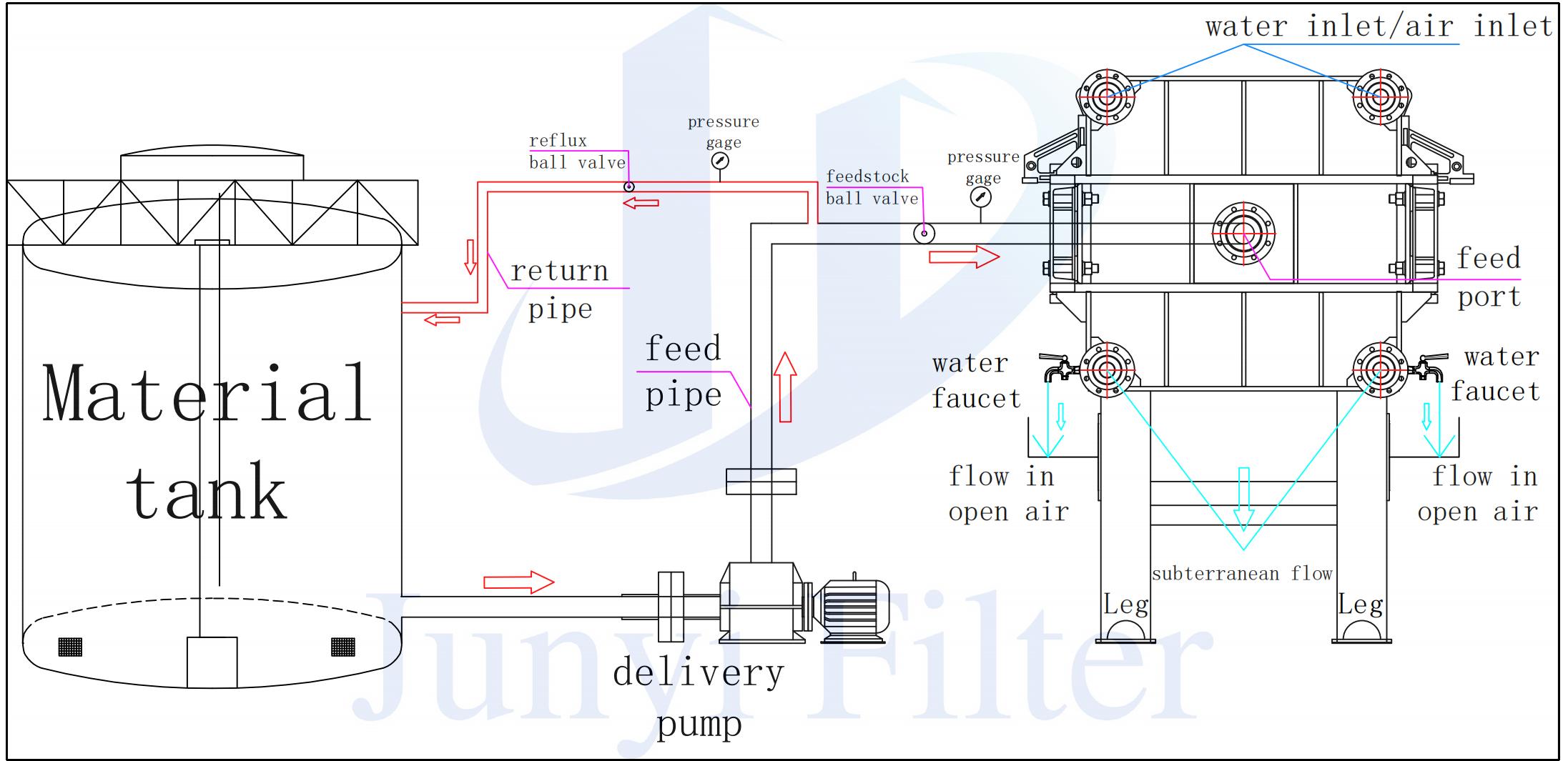

✧ Voedingsproces

✧ Toepassingsindustrieën

Het wordt veel gebruikt in processen voor het scheiden van vaste stoffen en vloeistoffen in de aardolie-, chemische, kleurstof-, metallurgie-, farmaceutische, voedingsmiddelen-, kolenwas-, anorganische zout-, alcohol-, chemische, metallurgie-, farmaceutische, lichte industrie, kolen-, voedingsmiddelen-, textiel-, milieubeschermings-, energie- en andere industrieën.

✧ Instructies voor het bestellen van filterpersen

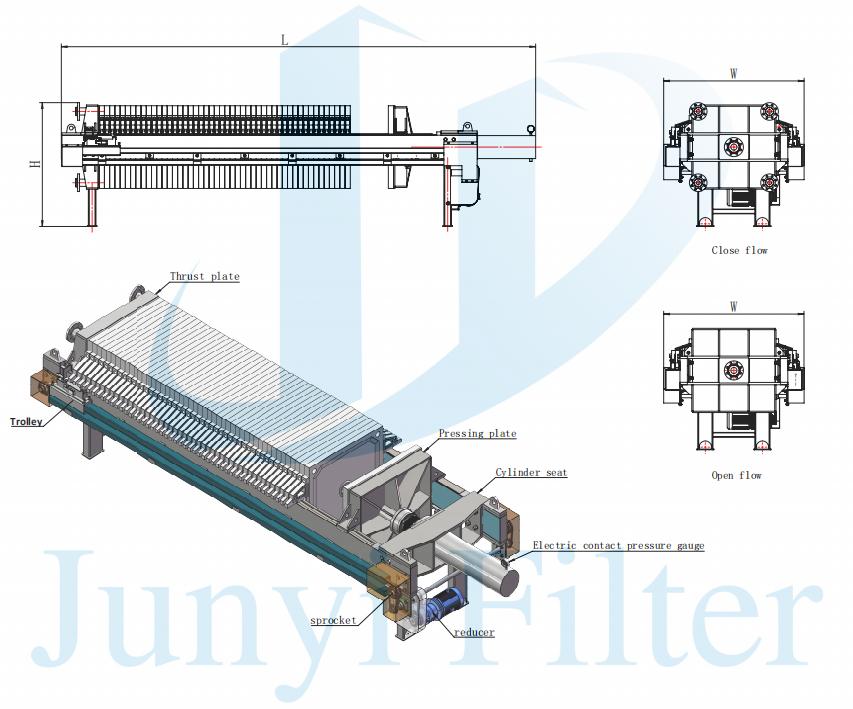

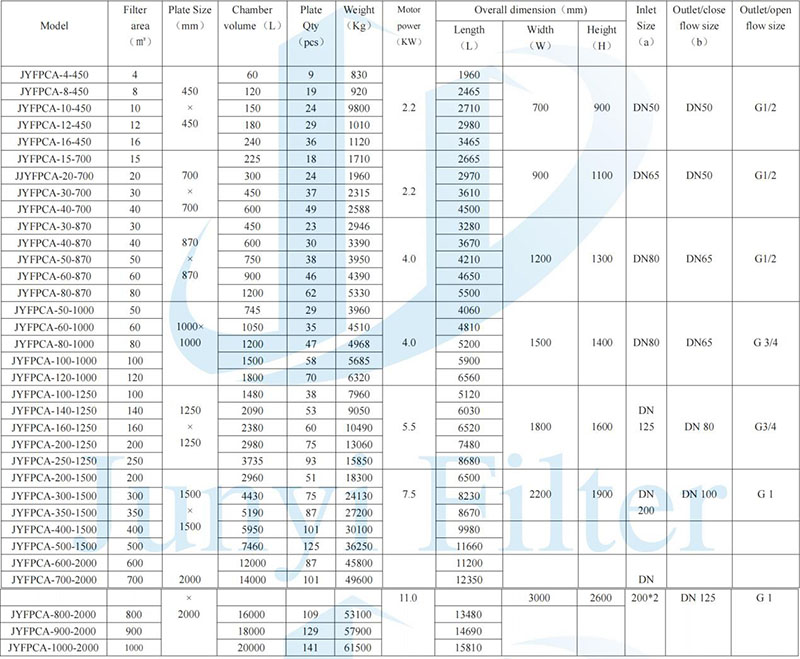

1. Raadpleeg de selectiegids voor filterpersen, het overzicht van filterpersen, specificaties en modellen, selecteerhet model en de ondersteunende uitrusting volgens de behoeften.

Bijvoorbeeld: Of de filterkoek gewassen is of niet, of het filtraat open (zichtbare stroming) of dicht (onzichtbare stroming) is,of het rek corrosiebestendig is of niet, de werkingswijze, enz., moet in decontract.

2. Volgens de speciale behoeften van klanten kan ons bedrijf ontwerpen en producerenniet-standaardmodellen of op maat gemaakte producten.

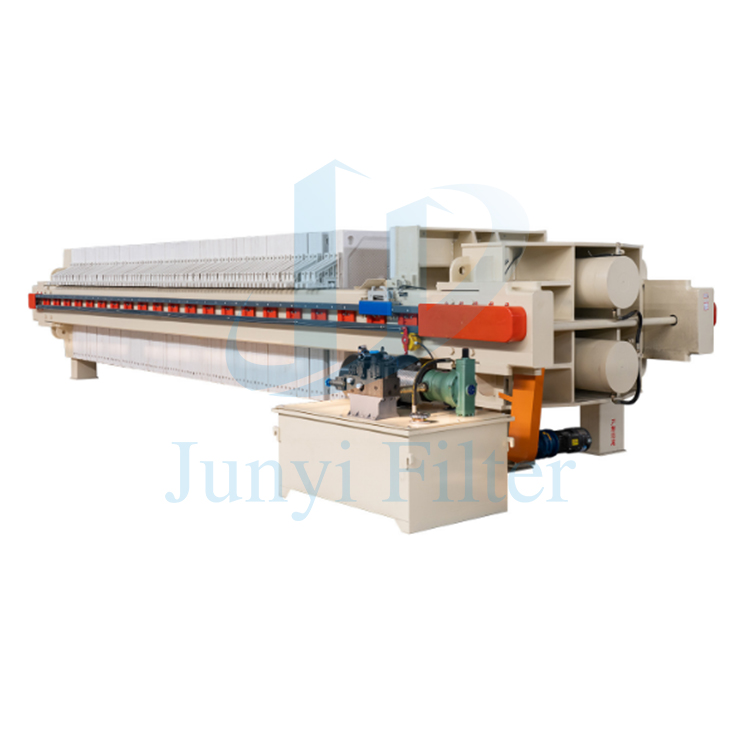

3. De productafbeeldingen in dit document dienen slechts ter referentie. In geval van wijzigingen zullen wijzal geen mededelingen doen en de daadwerkelijke bestelling zal prevaleren.

✧ Vereisten voor het gebruik van de filterpers

1. Volgens de procesvereisten om pijpleidingverbinding te maken en waterinlaattests uit te voeren, de luchtdichtheid van de pijpleiding te detecteren;

2. Voor de aansluiting van de ingangsvoeding (3 fasen + nul) gebruikt u het beste een aarddraad voor de elektrische schakelkast;

3. Verbinding tussen de schakelkast en de omliggende apparatuur. Er zijn enkele draden aangesloten. De uitgangsaansluitingen van de schakelkast zijn gemarkeerd. Raadpleeg het schema om de bedrading te controleren en aan te sluiten. Als er speling zit in de vaste aansluiting, druk deze dan opnieuw aan;

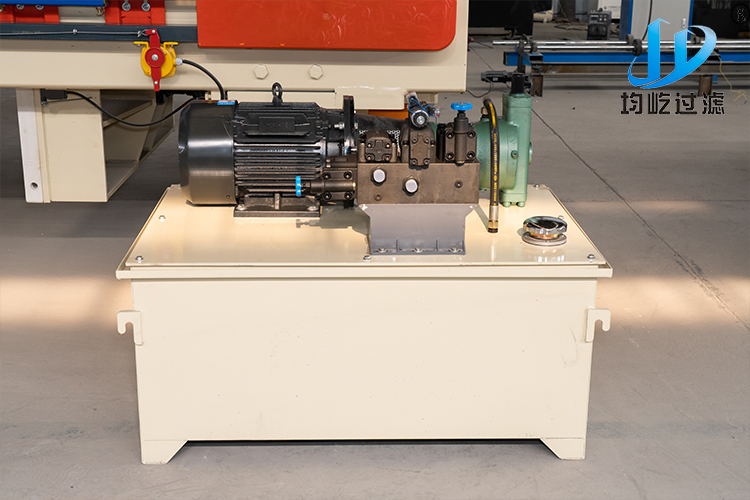

4. Vul het hydraulische station met 46 # hydraulische olie. De hydraulische olie moet zichtbaar zijn in het kijkvenster van de tank. Als de filterpers 240 uur continu in bedrijf is, vervang of filter dan de hydraulische olie;

5. Installatie van de cilinderdrukmeter. Gebruik een sleutel om handmatige rotatie tijdens de installatie te voorkomen. Gebruik een O-ring bij de verbinding tussen de manometer en de oliecilinder;

6. De eerste keer dat de oliecilinder draait, moet de motor van het hydraulische station met de klok mee worden gedraaid (aangegeven op de motor). Wanneer de oliecilinder naar voren wordt geduwd, moet de voet van de drukmeter lucht afvoeren. De oliecilinder moet herhaaldelijk naar voren en naar achteren worden geduwd (de bovengrensdruk van de drukmeter is 10 MPa) en er moet tegelijkertijd lucht worden afgevoerd.

7. De filterpers draait voor de eerste keer. Selecteer de handmatige status van de schakelkast om respectievelijk verschillende functies uit te voeren. Nadat de functies normaal zijn, kunt u de automatische status selecteren.

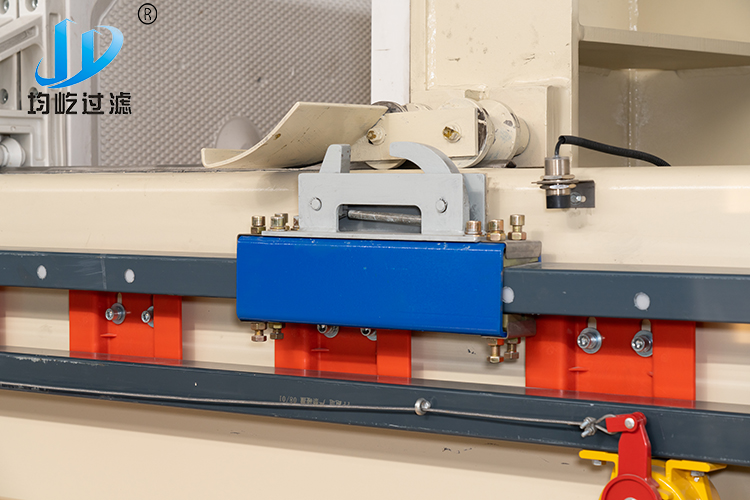

8. Installatie van filterdoek. Tijdens het proefdraaien van de filterpers dient de filterplaat vooraf te worden voorzien van filterdoek. Installeer het filterdoek op de filterplaat om ervoor te zorgen dat het filterdoek vlak ligt en er geen vouwen of overlappingen zijn. Duw de filterplaat handmatig aan om ervoor te zorgen dat het filterdoek vlak ligt.

9. Als er tijdens de werking van de filterpers een ongeval plaatsvindt, drukt de operator op de noodstopknop of trekt aan het noodkoord;

✧Belangrijkste fouten en methoden voor probleemoplossing

| Foutfenomeen | Foutprincipe | Probleemoplossing |

| Ernstige ruis of onstabiele druk in het hydraulische systeem | 1. De oliepomp is leeg of de olieaanzuigleiding is verstopt. | Olietank bijvullen, lekkage in zuigleiding oplossen |

| 2. Het afdichtingsoppervlak van de filterplaat wordt vastgehouden met misc. | Reinig de afdichtingsvlakken | |

| 3. Lucht in het oliecircuit | Uitlaatlucht | |

| 4. Oliepomp beschadigd of versleten | Vervangen of repareren | |

| 5. Het overdrukventiel is instabiel | Vervangen of repareren | |

| 6. Pijpvibratie | Aanscherpen of versterken | |

| Onvoldoende of geen druk in het hydraulisch systeem | 1. Schade aan de oliepomp | Vervangen of repareren |

| herijking | |

| 3. De viscositeit van de olie is te laag | Vervanging van olie | |

| 4. Er is een lek in het oliepompsysteem | Reparatie na onderzoek | |

| Onvoldoende cilinderdruk tijdens compressie | 1. Beschadigd of vastgelopen hogedrukventiel | Vervangen of repareren |

| 2. Beschadigde omkeerklep | Vervangen of repareren | |

| 3. Beschadigde grote zuigerafdichting | vervanging | |

| 4. Beschadigde kleine zuiger "0" afdichting | vervanging | |

| 5. Beschadigde oliepomp | Vervangen of repareren | |

| 6. Druk verkeerd afgesteld | herijken | |

| Onvoldoende cilinderdruk bij terugkomst | 1. Beschadigd of vastgelopen lagedrukventiel | Vervangen of repareren |

| 2. Beschadigde kleine zuigerafdichting | vervanging | |

| 3. Beschadigde kleine zuiger "0" afdichting | vervanging | |

| Zuiger kruipen | Lucht in het oliecircuit | Vervangen of repareren |

| Ernstige transmissieruis | 1. Lagerschade | vervanging |

| 2. Tandwielen die slaan of slijten | Vervangen of repareren | |

| Ernstige lekkage tussen platen en frames |

| vervanging |

| 2. Puin op het afdichtingsoppervlak | Schoon | |

| 3. Filterdoek met vouwen, overlappingen, enz. | Gekwalificeerd voor afwerking of vervanging | |

| 4. Onvoldoende compressiekracht | Passende verhoging van de compressiekracht | |

| De plaat en het frame zijn gebroken of vervormd | 1. Filterdruk te hoog | de druk verlagen |

| 2. Hoge materiaaltemperatuur | Passend verlaagde temperaturen | |

| 3. Compressiekracht te hoog | Pas de compressiekracht op de juiste manier aan | |

| 4. Te snel filteren | Verminderde filtratiesnelheid | |

| 5. Verstopte voederopening | Het voergat schoonmaken | |

| 6. Stoppen midden in de filtratie | Stop niet midden in het filteren | |

| Het aanvulsysteem werkt frequent | 1. De hydraulische controleklep is niet goed gesloten | vervanging |

| 2. Lekkage in de cilinder | Vervanging van cilinderafdichtingen | |

| Defect hydraulisch omkeerventiel | Spoel vastgelopen of beschadigd | Demonteer en reinig of vervang het richtingsventiel |

| Door de heen-en-weer botsing kan de trolley niet meer achteruit getrokken worden. | 1. Lage oliedruk in het motoroliecircuit | aanpassen |

| 2. De druk van het drukrelais is laag | aanpassen | |

| Het niet volgen van procedures | Uitval van een onderdeel van het hydraulisch systeem, elektrisch systeem | Repareer of vervang symptomatisch na inspectie |

| Schade aan het diafragma | 1. Onvoldoende luchtdruk | Verminderde persdruk |

| 2. Onvoldoende voeding | Persen na het vullen van de kamer met materiaal | |

| 3. Een vreemd voorwerp heeft het middenrif doorboord. | verwijdering van vreemde stoffen | |

| Buigschade aan de hoofdbalk | 1. Slechte of oneffen funderingen | Opknappen of opnieuw doen |